数智卓践 | “卓朗MES一站式生产运营管理平台”落地昊宇创智,助力企业打开生产管理“黑盒”

生产过程执行系统(MES)是面向制造企业车间执行层的生产信息化管理系统,直接汇聚生产车间的各种生产信息,能够为排产分析提供实时、精准的数据,对车间及生产过程进行实时有效的管理,因此在制造业中得到了广泛的应用。

卓朗科技为天津昊宇创智精密机械有限公司(以下简称“昊宇创智”)量身打造的“卓朗MES一站式生产运营管理平台”成功落地,助力昊宇创智实现智能化、高效化和精益化生产,为昊宇创智带来了数字化转型的新动力。

离散制造面临数据协同、过程管控难 昊宇创智探索精益生产转型之道

机械加工行业属于离散型制造行业,面临着多变的市场需求,正朝着柔性化、敏捷化、智能化、信息化趋势发展。

天津昊宇创智精密机械有限公司主要从事精密加工生产业务,主营有色(黑色)金属机械零部件的精密加工及小型机电设备的设计、制造,适用于冶金设备制造业、电工电器行业、建筑环保业、化工机械设备、五金工具、工程机械及设备制造业等。

在实际生产过程中,昊宇创智面临着订单变化快,难预测;加工零件品种多、批量小;临时插单现象多,且无法避免;外协件多,跟踪管理困难等系列问题。

● 管理过程完全靠人,制度流程无法落实到位

● 信息靠人工传递,散落在各个环节,缺少集中管理

● 异常问题无法及时暴露,生产过程不透明

● 外协过程缺乏管理,外协延期无法快速识别

● 订单成本无法准确核算,订单无法准确报价

量身定制MES系统解决方案 助力企业打通“产供储销”全流程信息流

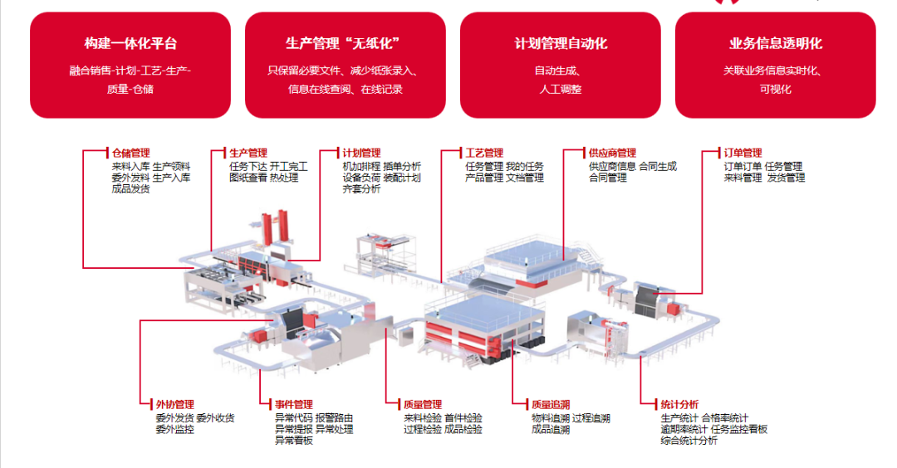

通过实地调研和数据分析,卓朗科技为昊宇创智量身打造了“卓朗MES一站式生产运营管理平台”,实现订单流、信息流、实物流的统一管理,实现以生产计划和智能运营为主线的企业智能制造数字化、一体化、智能化的总体目标。

在订单管理环节,“卓朗MES一站式生产运营管理平台”帮助企业快速创建订单,并自动流转到相应的部门进行审核,审核通过后自动下达给相关的生产线。在订单创建过程中,MES系统可以自动检查订单信息的准确性,避免了人为因素带来的错误。

在生产环节,计划管理模块能够根据订单BOM(物料清单)及工序路线,自动合并同类零部件,计算投料及工时,并自动下发任务至工序。生产管理模块能够建立自动排产、联动调整、自动更新的排产模式,实现基于订单交期、工序前后关系、工艺流程等约束条件的自动排产;与WMS系统(仓库管理系统)集成,实现联动协同,完成齐套分析;驱动物料准时配送;实现生产前调试、开工、报工、质检等生产执行过程线上管理。对外协产品发货、检验、收货等流程进行统一管理。

同时,对于离散制造企业而言,在生产过程中也经常出现插单问题,“卓朗MES一站式生产运营管理平台”也能很好地解决,提高企业柔性制造能力。

在销售环节,通过与ERP系统(企业资源计划系统)对接,能够查看订单收款及发票开具情况;与仓储管理模块协同联动,实时跟踪产品物流信息,完成退换货处理。

对于昊宇创智来说,MES系统的应用帮助他们打通了从订单到生产、质检、仓储、销售等全流程的信息流,涵盖了整个生产供应链的“产、供、储、销”环节。

打开企业生产管理“黑盒” 昊宇创智订单完成周期大幅缩短27.9%

“卓朗MES一站式生产运营管理平台”上线后,昊宇创智订单成本核算更加精细化、生产任务更加柔性化、财务及人事管理更加系统化,一体化实现透明化生产和管理,打开企业生产管理“黑盒”。告别了原有纸质单据和手工统计;人力绩效、物料用量成本管控难、核算粗;手动合并同工序零部件产品,下发纸质工票等传统制造模式。

在卓朗科技的助力下,昊宇创智信息化效率整体提升18%,订单完成周期大幅缩短27.9%。

此外,通过系统对于设备、人员、时间等生产要素的指定与监控,公司绩效统计从原来的2天/月下降至8小时/月;设备故障响应速度从小时级达到分钟级,维保计划100%预警与执行,设备故障率下降20%以上;全面解决了任务下发与接收、进度与异常跟踪等问题,全面实现了车间无纸化办公,提高生产沟通效率85%以上,异常问题响应时间从平均2小时/次降低至5分钟/次。

昊宇创智信息化相关人员表示:“通过卓朗MES系统,实现企业对项目全生命周期管理和项目成本的核算、各部门协同作业,大大缩短了计划、任务的下发时间,保证业务的同时还实现数据实时同步,并提供多维度可视化报表和看板,全面的达到了项目预期效果。”